AIが変える選別の未来─フランスで見た“自律するリサイクル工場”

今回も本コラムをお読み頂き誠にありがとうございます。日本シーム 岩渕でございます。

前回のコラムではDfR(デザイン・フォー・リサイクリング)についてお話ししました。「循環を前提に製品設計をする」という文脈の中で、話の主役はどちらかといえば動脈産業でしたが、今回は主役を静脈産業に戻します。欧州で目の当たりにしてきた脅威のAI選別のお話しです!(実は今月は別のテーマを考えておりましたが、あまりの衝撃にテーマを変更しました。)

初のフランス出張で出会った“脅威のAI選別技術”

──従来の光学式選別を超える、驚きの識別精度とは?

今月、私はフランスに本社を構える選別機メーカーさんの本社工場にお邪魔しました。いきなり話が逸れますが、今回の出張は私にとって初めてのフランス出張でございました。いつもは黒いランニングシューズを履いて飛び回っておりますが、フランスなのでなんとなく革靴で行きました。道中、ドイツはデュッセルドルフで開催される国際プラスチック・ゴム産業展のK-showに立ち寄って会場をぐるりと歩き回ったため、早速自分の選択を後悔することとなりました。今度からはフランスもランニングシューズで行きます。

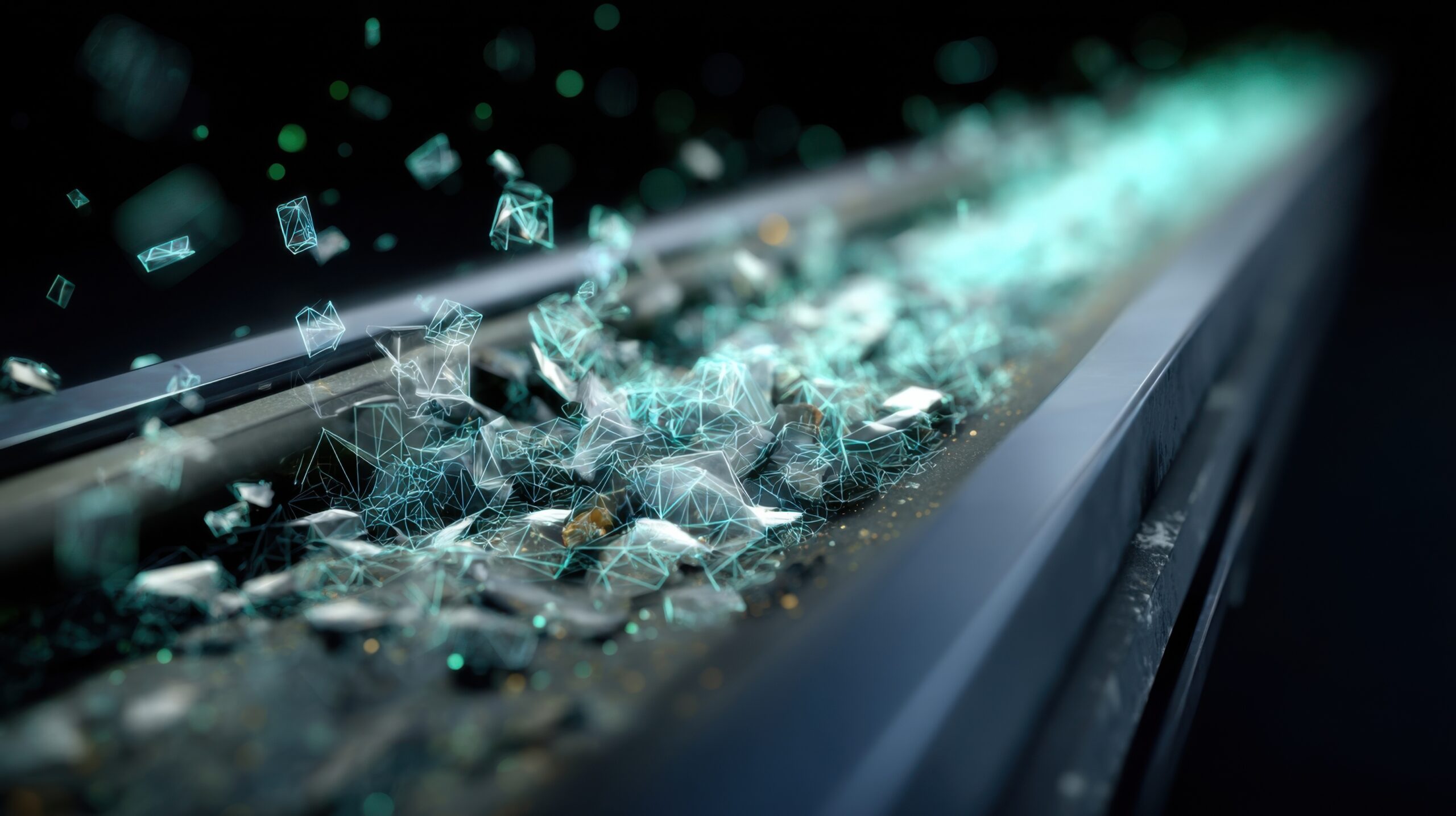

さて、話を元に戻します。AI選別とは何か、ご説明しましょう。まずAI選別の凄さをご理解頂くために、現在の選別工程の要諦である光学式選別機について簡単にご説明します。一般的な光学式選別機とは、近赤外線(NIR)カメラを用いてベルトコンベアを流れていく投入物の材質を識別し、選別する機械です。これまでのコラムに度々登場したソーティングセンターも、膨大な光学式選別機を組み合わせることで成立しています。

非常に優秀な機械ですが、材質を検知している都合上、基本的に「同素材同士の違うもの」を選別することができません。具体的に言うと、例えばPETボトルとPETトレー、食品用のPP容器とPP製のおもちゃの破片などなど、同じ素材でできているけど素性の違うものを識別することができないのです。

察しの良い方にはAI選別の凄さを既にご理解頂いている気がします。正解です。AI選別においては、このような「同素材同士の違うもの」が選別可能なのです。AI選別はNIRカメラではなくRGBカメラを用い、その映像を元にAIが投入物の形状や色、質感など、目に見えるあらゆる情報を解析して選別します。色々なパターンのデモンストレーションを見せて頂きましたので、その中から掻い摘んでご紹介します。

例えばPETボトルの選別において、PETボトルとPETトレーの選別はもちろんのこと、ボトル全体がラベルに覆われている透明PETボトルと裸の(?)PETボトル、飲料用PETボトルと洗剤用PETボトル・・・など、まるで「飲料用透明PETボトル集め職人」が20人掛かりで手選別しているような脅威の選別が可能です。つまるところ、上記のような「じゃないもの」とのごった煮の中から欲しい物だけを高精度・高効率に抽出できるというわけです。他にも段ボールと紙の選別、飲料缶とペットフードの缶の選別など、従来の光学式選別機にはできなかったことができるようになりました。

AIが見抜く「人間には見えない違い」

──学習で進化する“成長する機械”の正体

もちろん、AIを利用した技術ですので「欲しいもの」と「じゃないもの」のパターンを大量に学習させる必要があります。逆に言えば、学習さえできればありとあらゆるものを選別できるということです!成長する機械とでもいいましょうか。そういうの、大好物です。実際に目にしたわけではありませんが、過去のテストにおいて「食品容器由来の白いプラ片」と「玩具由来の白いプラ片」という、形状・色・大きさ・質感がほとんど同じで人間には見分けの付かない原料を選別できるか試してみたそうです。結果、問題なく選別できたといいます。一体何を見分けているのかエンジニアの方に尋ねてみましたが、彼らにもわからないとのことでした。こわっ!笑

さらに、このAI選別技術は選別工程だけでなく、プラント最終段でのクオリティコントロールにも役立ちます。製品が流れていくベルトコンベア上にカメラを設置するだけで、AIが「何がどれだけ流れたか」を即座に識別し、マテリアルバランスを常にフィードバックするクオリティコントロール設備の出来上がりです。純度が一定以下になるとアラートを発するシステムは既に開発済で、それに応じて前段の選別機の設定パッチを自動で変えて純度を保とうとするシステムを構築中とのことでした。まさに自律選別工場、環境機械の驚異的な進化に驚かされるばかりでした。

マテリアルリサイクルの要・選別工程の進化

──自律選別が導く、資源の最適配分と未来の循環型社会へ

選別工程は、循環型社会におけるマテリアルリサイクルの要諦です。それは単にプラスチックを素材ごとに分けるだけではなく、食品・非食品などその出自によって廃プラを選別し、クオリティの高いものは食品容器や自動車などのクオリティを求められる製品へ、そうでないものは汎用的なものへと、資源生産性が最も高い配分を決定づける要衝となるのです。

もちろん、弊社が得意とする洗浄によって廃プラのクオリティを引き上げる工夫も重要ですが、ほとんど洗浄の必要がないものと脱臭や脱墨が必要な原料を一緒くたにしては非常にもったいないことです。同じ環境機械メーカーとして、こうした最新技術に触れ合い、時代に求められる機械を生み出していきたいと改めて感じた素晴らしい体験でした。それでは今回はこの辺で、Au revoir!

洗浄粉砕機

洗浄粉砕機 破砕機

破砕機 高精度洗浄設備

高精度洗浄設備 粉砕機

粉砕機 切断機

切断機 水処理設備

水処理設備 微粉・細粒機

微粉・細粒機 乾燥機

乾燥機 プラ洗ユニット

プラ洗ユニット 洗浄脱水機

洗浄脱水機 減容・造粒機

減容・造粒機 選別機

選別機 混合機

混合機 分離機

分離機 搬送装置

搬送装置