リサイクルを前提にデザインする時代へ

〜動脈産業と静脈産業をつなぐデザイン・フォー・リサイクリング(DfR)の力〜

今回も本コラムをお読み頂き誠にありがとうございます。日本シーム 岩渕でございます。

前回のコラムでは、主に脱墨や高度脱臭技術といった静脈産業側からの工夫を取り上げました。そこでは、使用済みプラスチックをいかに「きれいに戻すか」という視点で議論しましたが、今回はその視点を一歩進めて、そもそも使用済みになったときに「きれいに戻しやすいように設計する」こと、すなわちデザイン・フォー・リサイクリング(DfR)について考えてみたいと思います。これはまさに動脈産業と静脈産業を結びつける要諦であり、循環型社会を築くうえで避けて通れない視点です。

欧州が先行するDfRの現場 ―設計段階から“再生しやすさ”を実装する

欧州ではこの概念が制度と産業の双方から推進されてきました。たとえば、RecyClassは包装設計がリサイクルに与える影響を科学的に評価し、製品ごとに「リサイクラビリティ」の認証を与えています。Huhtamaki社が開発したレトルト対応パウチ「bluePanther」は、従来多層構造でしか実現できなかったバリア性をモノマテリアルのポリプロピレンで達成し、認証を受けています。

単に“リサイクル可能”と謳うだけでなく、実際にリサイクル工程を想定した試験に耐えている点に説得力がありますね。さらにPETボトルの世界ではUPM Raflatacのウォッシュオフラベルが興味深いです。リサイクル工程で水に触れると自然に剥がれるため、フレークにインクや糊が残らず、再生PETの品質を大きく高めることに寄与しています。こうした具体例を見ると、「リサイクルを難しくしてきた要因」が一つひとつ設計段階で解消されていることに気付かされます。

日本でも芽吹くDfR ―ラベルレスやモノマテリアル化の広がりと壁

日本でも同様の取り組みは散見されます。近年では飲料メーカーがラベルレスボトルを相次いで市場投入し、消費者に「ラベルをはがす手間がなく、そのままリサイクルできる」という利便性を実感させています。さらに日用品メーカーでは詰め替えパウチのモノマテリアル化が本格化しており、ユニ・チャームやライオンといった企業が既に新仕様の商品を展開しています。

従来は多層構造でリサイクルが難しかったパウチが、単一素材へ移行することで回収・再生の可能性が大きく広がりつつあります。日本においてもこのDfRの芽が確かに息づき始めていると感じますね。

ただ、日本には日本ならではの難しさもあります。欧州のように制度や認証で明確に方向付けされているわけではないので、設計者の努力が現場に届きにくいのです。せっかく工夫された新素材やパッケージが導入されても、処理ラインで「異物」と判定されてしまうことすらあるでしょう。つまり動脈産業と静脈産業の会話がまだまだ足りない、と言ってもいいかもしれません。

リサイクルの現場から設計側にフィードバックする仕組みが弱いのです。リサイクル産業に携わる私たちが日々感じる「この構造だと洗浄は難しい」「これでは選別できない」といった実感を、もっと設計に活かすことができれば、DfRは単なるスローガンではなく、現場で役に立つ思想になるはずです。

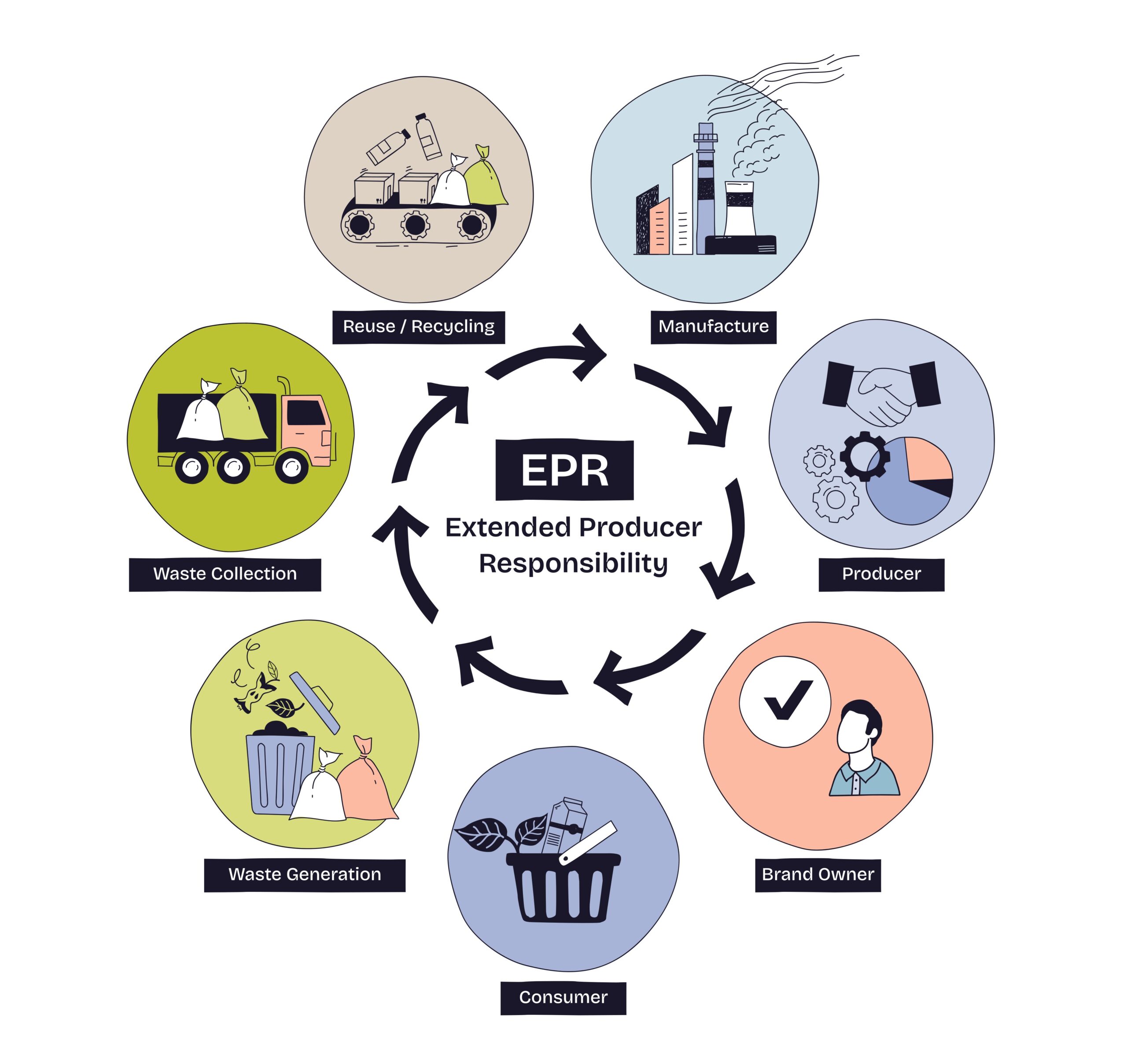

設計と再生をつなぐ制度へ EPR強化が促す次の一歩

また、欧州ではEPR(拡大生産者責任)の制度設計において、DfRに配慮した設計を行えば事業者負担金が軽減される仕組みが導入されつつあります。つまり設計段階でリサイクル性を担保することが、経済的なインセンティブにも直結しているのです。こうした政策と市場の連携は、日本にとっても大いに参考になるでしょう。今後、日本でもEPRが強化されていく中で「設計」と「再生」の橋渡しをどう実現するかが大きな焦点となります。

結局のところ、DfRとは「設計」と「再生」の二つの産業を有機的に結びつける試みです。その中で私たち環境機械メーカーは、洗浄・選別工程の現実を製品設計者へフィードバックする役割を果たし得ると自負しております。例えるならば動静脈を繋ぐ毛細血管というところでしょうか。「再生しやすく作る」「だからこそ質と量を担保した再生材を作れる」という好循環が成熟した時、本当の意味で循環型社会と呼ぶにふさわしいシステムが形作られるのではないでしょうか。

余談ではございますが、11月25日(火)〜26日(水)に浜松で開催致します「Closed Loop Recycle Forum 2025」では、こうしたDfR、動静脈連携という視点も大きなテーマの一つです。欧州において、実際にブランドオーナーと静脈産業とを繋ぐ事業をリードしている講演者に登壇頂きますので、ご興味がございましたら是非お申し込みください。不肖岩渕も浜松でお待ちしております。

洗浄粉砕機

洗浄粉砕機 破砕機

破砕機 高精度洗浄設備

高精度洗浄設備 粉砕機

粉砕機 切断機

切断機 水処理設備

水処理設備 微粉・細粒機

微粉・細粒機 乾燥機

乾燥機 プラ洗ユニット

プラ洗ユニット 洗浄脱水機

洗浄脱水機 減容・造粒機

減容・造粒機 選別機

選別機 混合機

混合機 分離機

分離機 搬送装置

搬送装置